Содержание

Сплав железа с углеродом, содержание которого не превышает 2.14%, и легирующими добавками служит материалом для изготовления деталей машин, приборов, труб, строительных конструкций. В отечественном марочнике описано более семисот различных марок. Наиболее широкое распространение получила марка стали 09Г2С ввиду разнообразия характеристик, возможности приспособить её для решения различных технических задач и сравнительно невысокой себестоимости. Для изготовления применяют мартеновский, электротермический, конверторный метод. Сырьём служит чугун или металлолом. Металл был разработан специально для проведения сварочных работ без растрескивания швов. Экономическая эффективность применения 09Г2С по сравнению с другими низкоуглеродистыми составами объясняется её металлоёмкостью за счёт повышенной прочности и отсутствием необходимости термообработки холодновысадочных изделий.

Наша продукция

Расшифровка стали 09Г2С

В обозначении конструкционной марки присутствуют буквы и цифры, каждая из которых расшифровывает содержание особо значимых добавок, влияющих на свойства металла. В состав входят: 0.09% углерода, примерно два процента марганца, и около процента кремния. Сумма всех легирующих химических элементов (в том числе никель, хром, ванадий, медь) не превышает 2.5%, что указывает на низколегированную группу. При этом массовая доля нежелательной серы составляет менее 0.035%, а фосфора не более 0.03%. Сталь 09Г2С ГОСТ 19281 подходит для проката повышенной прочности. При этом химсостав материала может отличаться для толстолистового металлопроката, пригодного для котлов и сосудов, работающих под давлением (ГОСТ 5520) или тонколистового проката(ГОСТ 17066).

Характеристики

К плюсам использования стали 09г2С причисляют:

- высокую степень прочности при достаточной пластичности;

- эксплуатацию долговечного материала на протяжении не менее трёх десятков лет;

- отличную свариваемость, которая ухудшается после термохимической обработки;

- твёрдость по Бринеллю 450-490 МПа;

- удельный вес 7.85 г/см3;

- ковка при снижении температуры от 1250 до 850°C;

- сохранение структуры и свойств в интервале температур от -70 до +425°C;

- высокий уровень усталостного разрушения при слабых знакопеременных нагрузках;

- устойчивость к механическим воздействиям при разнонаправленном векторе силы;

- способность к различным способам технологической обработки (вытяжка, штамповка, прессование);

- возможность изготовления тонколистовых металлоизделий;

- экономия металла за счёт улучшенных прочностных показателей;

- отсутствие склонности к образованию микротрещин в зоне сварного шва, образованию дефектов отливки, к снижению показателей ударной вязкости при медленном охлаждении после высокотемпературного отпуска.

Преимущества ферритно-мартенситной стали объясняются приобретением двухфазной структуры. Упрочняющая обработка формирует мартенсит, разделённый участками феррита, что приводит к возрастанию сопротивления разрыву. Высокая технологическая пластичность позволяет производить металлоконструкции сложной формы без потери механической прочности.

Для сваривания деталей в единое металлоизделие применяют любые технологии сварки (АДС, РДС, ЭШС) без предварительной подготовки поверхности ввиду небольшого количества углерода в составе. В зоне шва в условиях перегрева не происходит перекристаллизация с изменением зернистости и образования дефектов, что превращает сварку во вполне предсказуемый процесс. Допускается предварительный прогрев до 120°C. Толщина листов до сорока миллиметров не требует разделки кромок. Для многослойного варианта подойдёт каскадная сварка, которая поможет предотвратить перегрев. Для упрочнения сварного шва металлоизделие прогревают до 650°C с часовой выдержкой, затем охлаждают на воздухе или в воде.

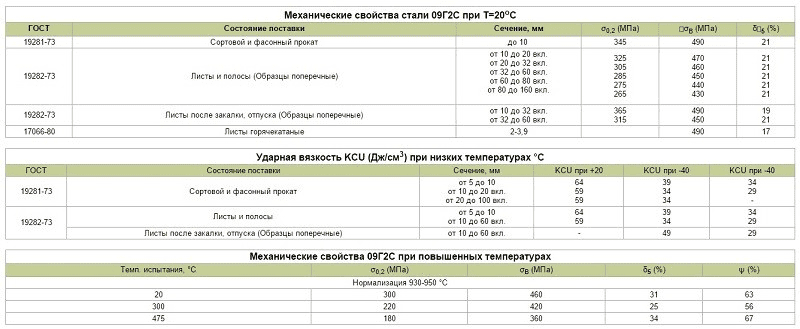

К механическим свойствам относят пределы кратковременной прочности и пропорциональности (МПа), относительные удлинение и сужение (%), ударную вязкость (кДж/м2).

Коэффициент линейного расширения в интервале 20 ‒ 100°C составляет 11.4х106 1/Град, а при изменении температуры от 20 до 500°C увеличивается до 13.8х106 1/Град.

К недостаткам относят достаточно быстрое разрушение под действием влаги, химически агрессивных веществ. Для противостояния коррозии поверхность оцинковывают, покрывают порошковой краской или обрабатывают в полимеризационных печах.

Применение и аналоги стали 09Г2С

В номенклатуру изделий из кремнемарганцовистой марки входят:

- бесшовные холоднодеформированные, горячедеформированные, электросварные, толстостенные круглые и квадратные трубы для прокладки трубопроводов в нефтегазодобыче, энергетике, машиностроении, коммунальном хозяйств, для монтажа навесов, ограждений, малых архитектурных форм;

- фасонный прокат (уголок, швеллер, двутавр) для изготовления строительных конструкций, опор мостов, каркасов зданий, деталей судов, тяжёлой техники, железнодорожных путей;

- сортовой прокат (круг, квадрат, шестигранник, полосы, арматура) служит заготовкой для других видов металлопродукции;

- листы холоднокатаные, горячекатаные для выпуска профильных металлоконструкций, корпусов автомобилей, электрических шкафов, приборов, для отделки зданий, обшивки подвижного состава.

Морозостойкий сплав с мартенситной структурой, устойчивый к низким температурам, допускает его использование для сооружения несущих металлоконструкций, трубопроводов в зонах крайнего севера. Устойчивость к высокотемпературному нагреву играет важную роль в производстве котельного оборудования, при оснащении котельных. Для снятия внутреннего напряжения задействуют термическую обработку, что благоприятно сказывается на сроке службы труб, арматурных элементов. Способность металла сохранять первоначальные качества при переменных температурах и скачках давления, износостойкость способствует его применению практически во всех отраслях народного хозяйства, включая добывающую отрасль, автомобилестроение, энергетический сектор, строительство.

Иногда возникает необходимость замены стали 09Г2С на отечественные близкие по составу марки (09Г2, 09Г2ДТ, 09Г2Т, 10Г2С), также на иностранные полные аналоги или частичные заменители.

Возможность замены оценивается в каждом конкретном случае после сравнения свойств в разрезе поставленных технических задач.